生物制药应用

1.氨基酸类

在以生物发酵为主要生产工艺的中间体、原料药等生物制品生产中,料液中存在众多影响生产控制和成品品质的菌丝体、蛋白、残糖、色素和无机离子以及其它培养基残基等,目前国内大多数发酵液的过滤工序仍采用板框、转鼓、离心机等传统分离设备,或采用絮凝沉降、离交、等电结晶等方法。但这些传统工艺方法只能将发酵液中的菌丝体、大的悬浮物等固体物予以粗分离,无法将发酵液中大量存在的可溶性蛋白、杂糖、色素等小分子杂质予以去除;这些小分子杂质的存在,将大大增加离交、溶媒萃取、脱色、结晶、蒸发浓缩等后续精制工艺的负荷,导致废水排放量大、能耗增加、产品质量不稳定等问题。

应用对象:

抗生素类:头孢菌素、硫酸粘杆菌素、硫酸链霉素、红霉素、万古霉素、金霉素、两性霉素、林可霉素、大观霉素等

氨机酸类:乳酸、柠檬酸、衣康酸、丁二酸等基酸类:赖氨酸、谷氨酸、苯丙氨酸、苏氨酸、色氨酸、甘氨酸、精氨酸、谷氨酰胺、茶氨酸、脯氨酸、缬氨酸、异亮氨酸等

维生素类:维生素C、维生素B2、维生素B12等

酶制剂类:酰胺酶、植酸酶、凝乳酶、甘露聚糖酶、木瓜酶、脱氢酶等

核苷类: 肌苷、鸟苷、胞苷酸、胞磷胆碱等

医药中间体:他汀类、普利类、D-对羟基苯甘氨酸、氨基丁酸、扁桃酸等

大宗化工产品:丙二醇、甘油、丙烯酰胺等

其他食品添加剂:酱油、乳酸链霉菌素、那他霉素、香精香料等

工艺特点:

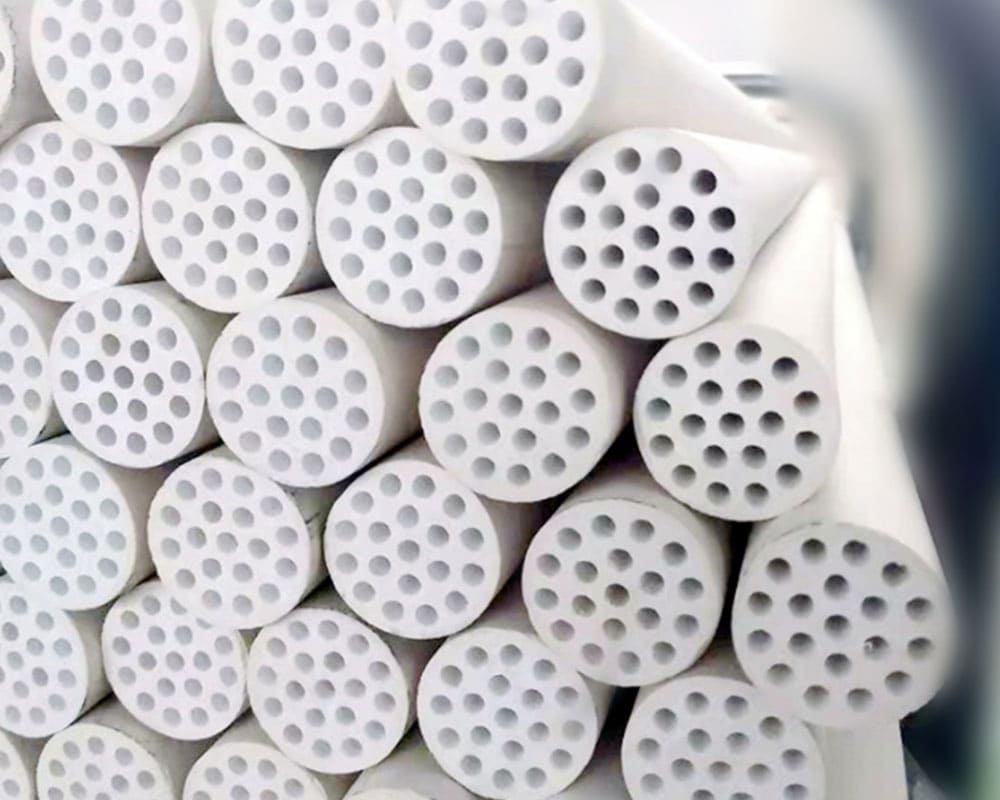

1、与传统分离工艺相比,膜分离精度高、孔径分布均匀,滤液质量有保证;膜表面光滑,膜通量衰减速度慢,可维持高通量过滤,且清洗频率减少

2、提高产品收率、减小废水量,孔径多样化,适合不同种类物料的处理要求

3、无需添加助剂,浓缩物质(菌丝体、蛋白等)可作为饲料回收

4、可保证发酵的菌体细胞95%以上的完整和活性

5、有机超滤膜去除陶瓷膜清液中的小分子蛋白或肽类、核酸、色素等杂质,提高产品纯度及减少污水处理负荷

6、可实现目标产品的脱盐和与预浓缩,减少后续处理工艺如溶媒萃取、离交、蒸发浓缩的生产负荷

2.抗生素类

该技术适用于采用微生物合成法的现代抗生素工业生产,可替代传统精制技术如吸附、沉淀、溶媒萃取、离子交换等。分离过程无任何化学反应、无相转变、不破坏生物活性,环境友好等,已成功应用于头孢菌素、红霉素、万古霉素等抗生素生产企业和酶制剂、医药中间体以及其他食品添加剂生产企业。

在抗生素(头孢类、硫酸连杆菌类、青霉素类、红霉素类等)、有机酸(赖氨酸、谷氨酸、L-乳酸柠檬 酸、核苷酸等)、酶制剂(植酸梅等)以及其它医药和食用产品的生产中,采用陶瓷膜超滤技术替代板框、转鼓 、离心、硅藻土等传统过滤工艺进行发酵液的菌体和大分子脱除,有以下突出优点:

1、有效成分收率高,比采用传统过滤方式提高5~12%;

2、分离精度高,透过液杂质含量少、澄清透明,减轻后续处理难度;

3、浓缩倍数高,大大降低水使用量,废水排放量少;

4、连续工作时间长,再生简便高效,费用是有机膜的1/5~1/10 ;

5、膜元件使用寿命长,是有机膜的3-10 倍;

6、配套的离子交换树脂和大孔吸附树脂等使用寿命可延长2~3 倍;

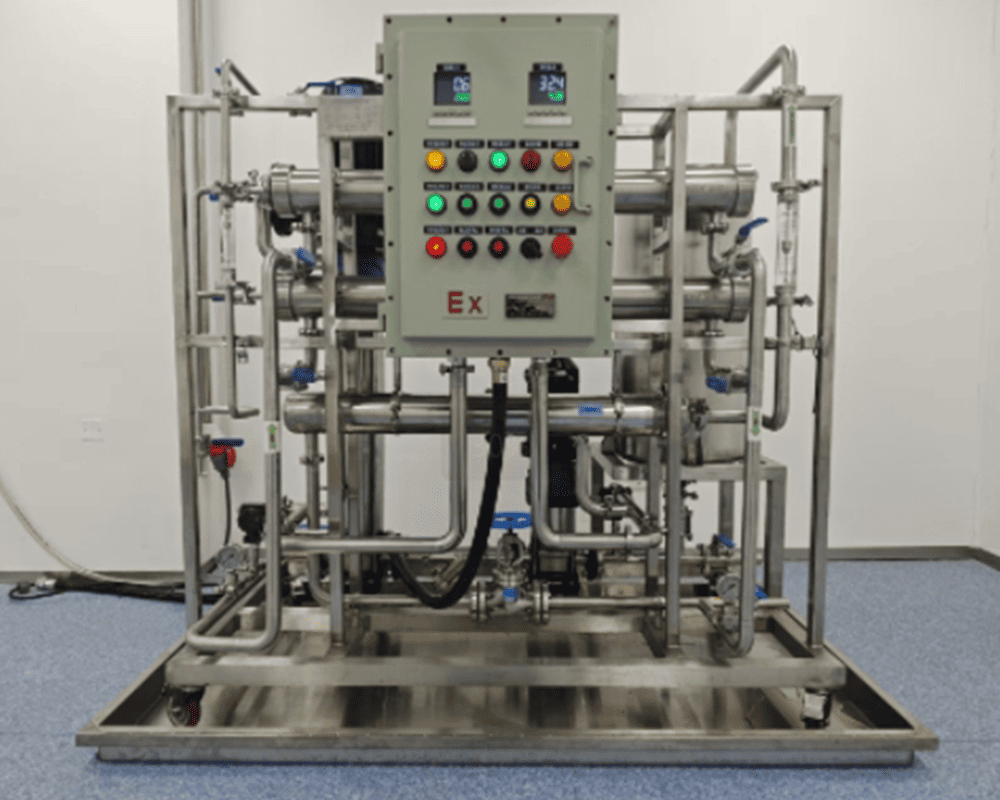

7、全自动控制,半自动和手动系统兼备,劳动强度低;

8、工艺设置专业,符合FDA 和 GMP 要求。

9、性能价格比高于任何一种有效分离方式。

10、配套纳滤浓缩,形成膜集成系统;

★拨打电话或点击咨询获取更多生物制药分离过滤技术方案!